組立工場の工具定置化の改善提案事例

定置・定量・定表示という改善極意がありますが、製造現場などで使用する工具をきれいに並べて定置化する改善提案が今更ながら出ましたので行いました。

そこで牛丼屋のように安く、早くをモットーに考え、スポンジ板を使って定置化改善を行うことにしました。

ちなみに結構スポンジ板が廃棄物として出ているのでリサイクルで有価物に出来ないかと調べましたがどうやら有価にはならないようです、ですので尚更、有効利用できないかと考え改善の材料としました。

スポンサードリンク

このマジックに合わせてスポンジを繰り抜くのですが、やり方は二つあると思います。一つは完全貫通させて何も加工しないスポンジ板を2枚重ねにする方法と彫刻のように掘り出す方法です。

完全貫通をさせようと実験してしました。先ずドリルで穴を開けてそこからハンドジグソーで切り出そうと思い、ハンドドリルでトライしたところスポンジがドリルに巻きついて穴が開きませんでした。

このときはジグソーのことを考えて9.0のドリルを使ったので太すぎたのかもしれません。

とりあえずハンドジグソーも試しましたがこれも刃が合わないせいか切れませんでした。細かい刃を買いに行っても良かったのですが、基本的には「ある材料」で行いコストをかけたくなかったので違う方法を考えました。

ネットでは発泡スチロールを焼き切る発泡スチロールカッターがいいのでは?という意見もありましたが、熱が足りるのかという疑問と会社には無かったので私はコレを使いました。

そう半田コテです。

半田コテのコテ先を刃型タイプに変えてトライです。ちなみに刃型コテ先は新品使うともう使え無くなるので捨てるものを貰いました。

スポンサードリンク

厚さがない工具は工具の外周を焼き切った後に残りをそのまま熱で溶かして行きます。

カッターの代わりにコテ先を使ったほうが早くきれいに切れますが、右手にコテ、左手は摘んでということになり、ウチワで扇げません。

そこでスーっと息を思いっきり吸って息を止めて行います。ちょっと苦しいですがカッターの2倍以上のスピードで切れるので1回の息継ぎで十分できます。

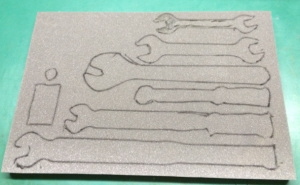

上記のようにすっぽり工具も納まり工具整理整頓の定置化改善の完了です。(まだまだ他に展開します)

これだけで効果はあまり期待できないかもしれませんが、これを全ての工具に展開することでかなりの改善効果が期待できます。

改善の効果

見た目がきれいで何処に何を置くのが明確。使用する作業者も「これいいね〜」とモチベーションアップにもなりました。

「職場改善前の課題」

使用する工具が台車の上に直置きされていた。これによりちゃんと並べていれば見た目は悪くないが意識しないと斜めに置いたりと見た目が悪くなるときもある。また鉄製台車の上に直置きなので治工具が傷ついたり、台車の上の塗装が剥げていき益々見た目が悪くなる。

「職場改善の取り組み事項」

この工具の定置化では板ゴムやアルミ板やスポンジ板やプラ段などを工具の形に繰り抜いて行うのが一般的ですが、この繰り抜き作業が大変です。そこで牛丼屋のように安く、早くをモットーに考え、スポンジ板を使って定置化改善を行うことにしました。

「改善に取り組む問題点」

あまり予算もなく、工具の形に切り抜く作業を外注化できず、自作するにも時間がかかること。

「改善取り組む問題の解決方法と取り組み」

スポンジ板を使った理由としては材料は、購入部品の梱包材で使われているためコストはゼロ。ちなみに結構スポンジ板が廃棄物として出ているのでリサイクルで有価物に出来ないかと調べましたがどうやら有価にはならないようです、ですので尚更、有効利用できないかと考え改善の材料としました。

|

先ずは材料のスポンジ板に工具を並べてマジックで型取ります。スポンジの密度によりますが通常のマジック(両先マッキー細の太いほう)で書こうとしましたが書けませんでした。そこでマジックインキで書いたところ問題なく型取れました。 |

スポンサードリンク

このマジックに合わせてスポンジを繰り抜くのですが、やり方は二つあると思います。一つは完全貫通させて何も加工しないスポンジ板を2枚重ねにする方法と彫刻のように掘り出す方法です。

完全貫通をさせようと実験してしました。先ずドリルで穴を開けてそこからハンドジグソーで切り出そうと思い、ハンドドリルでトライしたところスポンジがドリルに巻きついて穴が開きませんでした。

このときはジグソーのことを考えて9.0のドリルを使ったので太すぎたのかもしれません。

とりあえずハンドジグソーも試しましたがこれも刃が合わないせいか切れませんでした。細かい刃を買いに行っても良かったのですが、基本的には「ある材料」で行いコストをかけたくなかったので違う方法を考えました。

ネットでは発泡スチロールを焼き切る発泡スチロールカッターがいいのでは?という意見もありましたが、熱が足りるのかという疑問と会社には無かったので私はコレを使いました。

|

半田コテのコテ先を刃型タイプに変えてトライです。ちなみに刃型コテ先は新品使うともう使え無くなるので捨てるものを貰いました。

スポンサードリンク

|

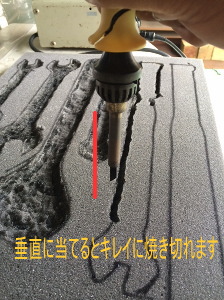

半田の温度設定はMAXの480度に上げてコテ先をスポンジに当てると、スーっと焼き切れます。 予想以上に切れるので心の中では”おおお”って感じでした。 |

|

コツとしては半田コテは出来るだけ直角に当てて焼き切って行きます。 ここで重要な注意点があります。 それは発生する煙です。ウレタンスポンジを焼き切っていると当然煙と嫌な臭気を出します。 当然、健康にいいわけありません。 最初は屋内でやり始めましたが、ほとんど外に移動して片手に半田コテ、片手にウチワを持って顔に煙がかからないように作業しました。 マスクがあればマスクをしたほうがいいですね。 |

厚さがない工具は工具の外周を焼き切った後に残りをそのまま熱で溶かして行きます。

カッターの代わりにコテ先を使ったほうが早くきれいに切れますが、右手にコテ、左手は摘んでということになり、ウチワで扇げません。

そこでスーっと息を思いっきり吸って息を止めて行います。ちょっと苦しいですがカッターの2倍以上のスピードで切れるので1回の息継ぎで十分できます。

「改善前と改善後の比較」

| 改善前 | 改善後 |

|---|---|

|

|

これだけで効果はあまり期待できないかもしれませんが、これを全ての工具に展開することでかなりの改善効果が期待できます。

|

「職場改善の費用」 ・材料のスポンジ板 無料 ・半田コテ、コテ先 無料 ・製作時間:約1時間半 製作時間は初めてだったので時間がかかりましたが慣れれば45分でできます。 |

見た目がきれいで何処に何を置くのが明確。使用する作業者も「これいいね〜」とモチベーションアップにもなりました。

工具の整理整頓・定置化管理で改善事例関連ページ

- バーコードを利用した電子部品実装工場の改善提案事例

- 職場の改善事例.comは実際に行ってみた改善提案事例をご紹介する業務改善専門サイト。

- 節電対策で現場改善

- 職場の改善事例.comは実際に行ってみた改善提案事例をご紹介する業務改善専門サイト。