節電対策で現場を収益改善

現場改善といえば5Sや作業改善が主となりますが、節電も大きな収益改善効果があります。電力料金が上がる以上に設備やエアコンを上手に運用を節電改善提案をしてみませんか?

今回はある電気機器製造現場で提案され大きな効果をあげた節電改善についてご紹介します。

製造業A社が電気の需要が逼迫するにあたり、電気の節電を要請された。

節電の要請ということだが、これを機会に電気代を下げて収益改善を行おうということで提案された。

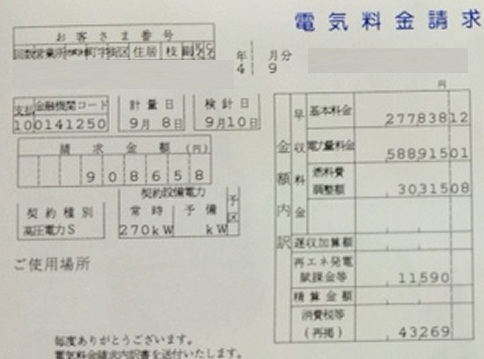

月々の電気代の平均が約120〜140万円程度で270KW契約、大口需要工場ではないが生産量が落ちている中、電気代は固定費として中々減らせないでいたものを最低でも100万円以下にしようということで全体的な見直しが必要だった。

経費節約のためデマンド装置の導入は控えて節電しようということで改善を始めた。

「節電改善の取り組み事項」

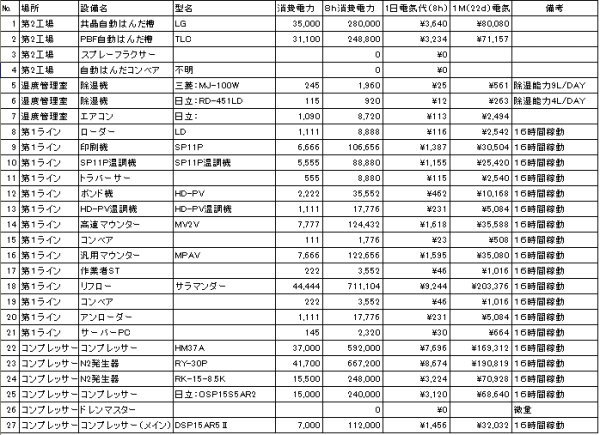

まず現場やオフィスの設備がどれ位の消費電力で稼動時間はどれくらいかを把握することが必要で社内設備の電気消費量を調査を開始。

電気機器や設備は約100台程度あることが分かった。

1部抜粋

2.節電しても品質に影響しないようにしなければならない。

3.節電目的に新しい設備への入れ替え等の予算は出せない。

4.当然ながら社員の健康に支障をきたしてはならない。

そこで品質向上のために稼動させている窒素発生機の稼動を見直しをした。

窒素発生機を止めるに当り、生産条件を見直しを行い、同等レベルの品質を確保できるように改善した。

どうしても品質に影響するものを製造する場合のみ、その時だけ稼動させるように指導した。

窒素発生器機は容量の大きいコンプレッサーも同時に稼動させなければならないため、二つ合わせると熱源設備より電力を消費していることが分かり、この稼動を抑えるだけでも大きな節電効果が期待できる。

3.節電改善を行う最も簡単な方法としては設備の入れ替えが効果的であるが、業務用エアコンを新規で導入すると1台100万円は下らない。生産設備だと数百万から数千万円の投資となり現実的に無理だった。

しかしながら節電改善が成功し、節約できた電気代で定期的に消費電力の少ない設備に入れ替えていこうということが提案された。

4.作業現場は熱源があるため夏は非常に暑い。作業服の見直しを行い、メッシュの空気が通りやすく涼しい素材の作業服を安く仕入れ配布。

扇風機を数台、導入しエアコンの運用をできるだけ抑えた。(基本28度設定)

また現場に水筒を持ち込み場所を設置し、喉が渇いたらその場所での給水を許可した。

スポンサーリンク

一番大きい節電効果はやはり設備稼動の見直しです。

品質を下げないように製造条件を見直し、実現できたから目標が達成されたのだと思います。

この電気代節電改善には続きがあり、節約できた経費でデマンド装置を導入し、契約電力を230KWに下げ更に電気代を節約し、中古ですが現設備より消費電力を少ない設備と入れ替えて月/70万の電気代に下げることが達成されています。

今後は毎年、エアコンも入れ替えていき更なる節電で収益改善をしていく予定となっています。

今回はある電気機器製造現場で提案され大きな効果をあげた節電改善についてご紹介します。

「節電改善前の課題」

製造業A社が電気の需要が逼迫するにあたり、電気の節電を要請された。

節電の要請ということだが、これを機会に電気代を下げて収益改善を行おうということで提案された。

月々の電気代の平均が約120〜140万円程度で270KW契約、大口需要工場ではないが生産量が落ちている中、電気代は固定費として中々減らせないでいたものを最低でも100万円以下にしようということで全体的な見直しが必要だった。

経費節約のためデマンド装置の導入は控えて節電しようということで改善を始めた。

「節電改善の取り組み事項」

まず現場やオフィスの設備がどれ位の消費電力で稼動時間はどれくらいかを把握することが必要で社内設備の電気消費量を調査を開始。

電気機器や設備は約100台程度あることが分かった。

1部抜粋

|

やはり熱源設備の電気代が非常に多い。エアコンも古いものは非常に消費電力が高いことが確認された。 約100の電化設備が社内にあり、フル稼働であれば180万円/月の電気代がかかるはずだが、これまでの節電改善提案により120万から130万に抑えられていた。 これを更に100万以下にするには改善というより改革レベルの改善をしなければならない。 今回の節電改善提案が成功すれば大きな収益改善が期待できる。 |

「節電改善に取り組む問題点」

1.節電改善提案を実行するにあたり、これまでの節電から更に踏み込む必要があり、現場運用の見直しを行わなければならない。2.節電しても品質に影響しないようにしなければならない。

3.節電目的に新しい設備への入れ替え等の予算は出せない。

4.当然ながら社員の健康に支障をきたしてはならない。

「節電改善取り組む問題の解決方法」

1.2に関しては繋がっている事項である。品質を上げるための設備もあるが、改善目標である月/100万以下の電気代達成のためには消費電力が多い生産設備に手をつけなければならない。そこで品質向上のために稼動させている窒素発生機の稼動を見直しをした。

窒素発生機を止めるに当り、生産条件を見直しを行い、同等レベルの品質を確保できるように改善した。

どうしても品質に影響するものを製造する場合のみ、その時だけ稼動させるように指導した。

窒素発生器機は容量の大きいコンプレッサーも同時に稼動させなければならないため、二つ合わせると熱源設備より電力を消費していることが分かり、この稼動を抑えるだけでも大きな節電効果が期待できる。

3.節電改善を行う最も簡単な方法としては設備の入れ替えが効果的であるが、業務用エアコンを新規で導入すると1台100万円は下らない。生産設備だと数百万から数千万円の投資となり現実的に無理だった。

しかしながら節電改善が成功し、節約できた電気代で定期的に消費電力の少ない設備に入れ替えていこうということが提案された。

4.作業現場は熱源があるため夏は非常に暑い。作業服の見直しを行い、メッシュの空気が通りやすく涼しい素材の作業服を安く仕入れ配布。

扇風機を数台、導入しエアコンの運用をできるだけ抑えた。(基本28度設定)

また現場に水筒を持ち込み場所を設置し、喉が渇いたらその場所での給水を許可した。

「改善前と改善後の比較」

| 改善前 | 改善後 |

|---|---|

| 窒素発生機をフル稼働させていた。 | 製造条件を変えて窒素発生機の稼動を75%減らした。 |

| 空調の稼動を夏場28度、冬場18度ときめていたが徹底してはいなかった。 | 夏は28度を過ぎたら空調を動かし、設定温度を25度以下にしないように徹底した。28度から下がったら28度設定にして冷えすぎないように心がけた。 |

| エアコンに頼っていた。 | 扇風機の台数を増やし、空調に頼らないようにした。夏用の作業服を変えた。 |

| 湿度管理庫4台をフル稼働していた | 中身を整理し2台の稼動に減らした。 |

| 熱源設備を1直フルで電源を入れていた。 | 生産時間帯を決めて半日で流すようにした。 |

| 設備付帯の温調機はライン稼動時に自動で電源が入り、使っていなくても稼動していた。 | 自動電源を外し、必要な時にだけ稼動するようにした。 |

| エアコン、温調機等のフィルター掃除は半年に1回程度だった。 | エアコン、温調機等のフィルター掃除を月1回に実施するようにした。 |

スポンサーリンク

「職場の節電改善の効果」

一番大きい節電効果はやはり設備稼動の見直しです。

品質を下げないように製造条件を見直し、実現できたから目標が達成されたのだと思います。

月/130万円×12ヶ月=年/1560万円の電気代が

月/91万円×12ヶ月=年/1092万円ですので468万円の収益改善となりました。

月/91万円×12ヶ月=年/1092万円ですので468万円の収益改善となりました。

この電気代節電改善には続きがあり、節約できた経費でデマンド装置を導入し、契約電力を230KWに下げ更に電気代を節約し、中古ですが現設備より消費電力を少ない設備と入れ替えて月/70万の電気代に下げることが達成されています。

今後は毎年、エアコンも入れ替えていき更なる節電で収益改善をしていく予定となっています。

節電対策で現場改善関連ページ

- バーコードを利用した電子部品実装工場の改善提案事例

- 職場の改善事例.comは実際に行ってみた改善提案事例をご紹介する業務改善専門サイト。

- 工具の整理整頓・定置化管理で改善

- 職場の改善事例.comは実際に行ってみた改善提案事例をご紹介する業務改善専門サイト。