�o�[�R�[�h�����p�����d�q���i�����H��̉��P��Ď���

�u�E����P�O�̉ۑ�v

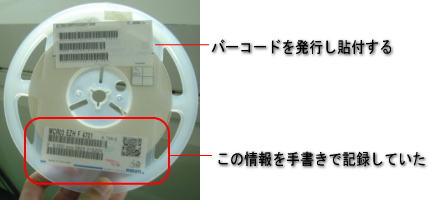

�d�q���i�����H���ł͕s�ǂ����Ȃ����ߎ����@�ɃZ�b�g����d�q���i�̕i���A���b�g�ԍ���S�ċL�����Ȃ���Ȃ�܂���B����͌�g�݂ƌĂ��s�ǖh�~��̂ЂƂŖ�����s�ǂ����o�����ꍇ�ł������ׂ邱�ƂŁu���v�A�u�N���v�A�u�ǂ̋@��łǂ̕��i��t�����v�킩��d�g�݂ł��B

�d�q�@��̓����ɓ����Ă���v�����g��Ɏ����i���c�t���j����d�q���i�͋@��ɂ�邪�������̂łQ�O�O��ވȏ�̓d�q���i���g�����Ƃ�����A���̓d�q���i�̗����i�ȉ��g���[�X�j���Ƃ邱�Ƃł����Ɏ��Ԃ��������Ă��܂��B

�����@�Ŏ����������Ă���Œ��ɕ��i���ꂽ�Ƃ��ɂ͕��i�����L�^�p���ɕ��i�Z�b�g���X�g�ɏ�����Ă��镔�i����悸�L�����A���܂ł��Ă������i�̕i���ƕ��i���b�g�ԍ����L�����A��������V�������i�̕i���ƃ��b�g�ԍ����L�����A�Ō�Ɍ��������l�̖��O�Ƒ�R�Ҋm�F�̐l�̖��O���L������̂����[���������B

���̕��i�������鎞�Ԃ��P��Ŗ�R���͂�����A���̊Ԏ������C���͎~�܂��Ă��܂��B

�܂��s�ǂ����o�����Ƃ��ɂ��̋L�^�p����T�����Ԃ�����ŁA�Â����̂ɂȂ�ƒT���̂ɐ����Ԃ�v���邱�Ƃ�����̂����B

�����̉ۑ���������邽�߂Ƀo�[�R�[�h�����p�������P��Ă��s���܂����B

�u�E����P�̎��g�ݎ����v

�菑���̃g���[�X��p�~���A�o�[�R�[�h�V�X�e��������B

�u���P�Ɏ��g�ޖ��_�v

�P�D�o�[�R�[�h�V�X�e���͔��ɉ��i�������Q�D�o�[�R�[�h����������ԁA�\���Ԃ�������̂ō�Ǝ҂���̔��Έӌ��B

�u���P���g�ޖ��̉������@�v

�P�D��p�Ό��ʂ��傫�����Ƃ��o�c�w�ɓ`�����������B�Q�D�������Ƃƌ����Ƃ̍���������[�����Ă�������B

�u���P�O�Ɖ��P��̔�r�v

| ���P�O | ���P�� |

| ����H���͕��i�`�F�b�N�̂� | ����H���͕��i�`�F�b�N�ƃo�[�R�[�h���s�\�t��Ƃ��������i���i�P��/�P���j |

|

�O�i���H�� �g�p����S�Ă̓d�q���i�̏o�Ƀ��X�g�ɕ��i���b�g�ԍ����L�����i���`�F�b�N�i���i�P��/40�b�j |

���i�`�F�b�N�ƃ��b�g�ԍ��L���͕s�v�ƂȂ����B |

|

���i��� ���i���X�g���킹�ĕ��i���@�B�ɃZ�b�g���A���̐l����R�Ҋm�F���s���B |

�o�[�R�[�h��ǂނƃZ�b�g����ꏊ��\�����A�Z�b�g�����ꏊ���ԈႦ��ƃG���[���ł�d�g�݂Ȃ̂ő�R�Ҋm�F�͕s�v�B �i�P�i���/�T���j �܂��n�[�h�I�ɃZ�b�g�~�X�͔������Ȃ��B |

|

���Y�H�� ���i�������Ȃ�������邽�тɕ��i���X�g�̕i�����L�����A���܂ł��Ă������i�̕i���ƃ��b�g�����L�����A�V�����������镔�i�̕i���ƃ��b�g�����L�����A��R�Ҋm�F�����Ă����B ���i����閈�ɂR���̓��C�����~�܂��Ă����B |

���i�����ƕi���o�[�R�[�h�ƃ��b�g�ԍ��o�[�R�[�h�ƃ��[��ID�o�[�R�[�h��ǂ܂��ĕ��i���Z�b�g���邾���B�i15�b�j |

|

���Y�I���� ���i���X�g�ɍ��킹�ăZ�b�g���Ă������i���`�F�b�N����B���i�P��ɂ��T�b |

�`�F�b�N�̕K�v�Ȃ��B |

|

�X�|���T�[�h�����N |

�u�E����P�̌��ʁv �o�[�R�[�h�V�X�e�������ɂ���������p �E�P�T�O���~�i�\�t�g�A�n�[�h���݁j �E�o�[�R�[�h�v�����^�[�@�T���~ �E�f�[�^�ۑ��pPC�i�]���Ă���PC���g���j ���v�P�T�T�����x �����j���O�R�X�g�@�o�[�R�[�h���x���P���T�~ ���Y���Ԃ̕ω� �P���S�i���A�P�@��S�O���i�i���ρj�A���Q�Q���ғ��Ōv�Z |

| ���P�O | ���P�� |

|

����H�� ���i�`�F�b�N/�P���i15�b�@�S�i��蕪�łP�U�O���i ���v���ԂS�O�� |

���i�`�F�b�N�ƃo�[�R�[�h���s�\�t��Ɓi���i�P��/�P���j 160���i*�P���P�T�b ���v���ԂQ�O�O�� |

|

�O�i���H�� �g�p����S�Ă̓d�q���i�̏o�Ƀ��X�g�ɕ��i���b�g�ԍ����L�����i���`�F�b�N 160��*40�b ���v����107�� |

���i�`�F�b�N�ƃ��b�g�ԍ��L���͕s�v�ƂȂ����B ���v����0 |

|

���i��� ���i���X�g���킹�ĕ��i���@�B�ɃZ�b�g���A���̐l����R�Ҋm�F���s���B 40��*1���i�Z�b�g30�b+��O�Ҋm�F5�� ���v����25�� |

1���i�Z�b�g20�b*40�� ���v����13.3�� |

|

���Y�H�� ���ϕ��i������5��*4�@�큁20�� 1���i��������3�� ���v����60�� |

���v���ԁ@ 15�b*20�� ���v����5�� ���Y�H���͋@�B���C���̂���1��������̒����͍��� |

|

���Y�I���� �ŏI���i�`�F�b�N ���i�P��/�T�b*160���i ���v����13.3�� |

�`�F�b�N�̕K�v�Ȃ��B ���v����0 |

|

���P�O�̍��v���� 245.3�� �i�ʏ�����H��185.3�A�@�B�H��60���j 1��������̋��z �i�ʏ�H��1��40�~�A�@�B�H��120�~�j �ʏ�����H�� 185.3*40�~��7412�~ �@�B�H�� 60��*120�~��7200�~ ���v14,612�~ |

���P��̍��v���� 218.3�� �i�ʏ�����H��213.3���A�@�B�H��13.3���j 1��������̋��z �i�ʏ�H��1��40�~�A�@�B�H��120�~�j �ʏ�H�� 213.3*40�~��8532�~ �@�B�H�� 13.3��*120�~��1596�~ ���v10,128�~ |

����������4,484�~�̉��P���ʂ�����A���i22���j�ł�89,680�~�A�N�ł̌���1,076,160�~�ƂȂ�܂��B

�C�j�V�����R�X�g��150���ȏォ�������Ƃ��Ă�1�N���ʼn���ł�����ɉ���I�ȉ��P����ł��B

����̂��̉��P����ł͒P�Ɍ����A�b�v�����łȂ��A�s�ǂ̃|�e���V�����������A�ڋq�̐M���x��������A����s�ǂ��������Ă��f�[�^������Ă��邽�߁A�����ɊY�����b�g������ł��郁���b�g������܂��B

���P��đO�̓o�[�R�[�h�\�t�̔ς킵���Ȃnj�������������Ǝ҂���Ǝ��ԒZ�k�Ŋy�ɂȂ����Ƃ̃R�����g�����萬���������P��Ď���ł��B

�X�|���T�[�����N

�o�[�R�[�h�ł̐E����P����֘A�y�[�W

- �ߓd��Ō�����P

- �E��̉��P����.com�͎��ۂɍs���Ă݂����P��Ď�������Љ��Ɩ����P���T�C�g�B

- �H��̐������ځE��u���Ǘ��ʼn��P

- �E��̉��P����.com�͎��ۂɍs���Ă݂����P��Ď�������Љ��Ɩ����P���T�C�g�B